中空夾層硬質防火玻璃製造製程:灌注固化技術

硬質防火玻璃是現代防火建築系統的重要組成部分,依靠精確的工程來確保透明度和防火完整性。一種先進的製造方法是在兩塊玻璃板之間創建一個空心夾層,並填充一種在受控條件下硬化的液態耐火樹脂。本文詳細介紹了此特殊製造技術的逐步過程、材料考量和技術參數。

1. 材料準備及墊片安裝

過程從兩片強化玻璃或夾層玻璃開始,通常厚度為 5-12 毫米,經過清潔並準備組裝。防火間隔物(通常是矽基或陶瓷增強聚合物條)沿著一塊玻璃板的邊緣放置,以形成均勻的間隙(通常為 6-15 毫米)。墊片含有乾燥劑顆粒,可吸收殘留水分,可承受高達 400°C 的溫度。

關鍵間隔物屬性:

熱穩定性:在樹脂固化和火災暴露期間保持尺寸完整性。

黏合相容性:可牢固黏合玻璃和樹脂。

低熱導率:最大限度地減少跨層熱傳遞。

墊片佈局在一個角落留下一個小的注射口(直徑 3-5 毫米)用於樹脂填充。

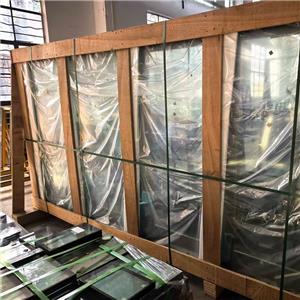

2. 空心夾層的組裝與形成

將第二塊玻璃板仔細對齊並壓在裝有墊片的玻璃板上,形成一個密封的周邊,以注射口作為唯一的開口。真空壓力或機械夾具確保墊片和玻璃表面之間的均勻接觸。然後將玻璃之間的空腔抽真空以去除空氣和水分,這是防止氣泡和確保樹脂粘附的關鍵步驟。

3. 液態耐火樹脂的注入

一種專有的液體耐火樹脂-由熱固性聚合物(例如改質酚醛樹脂或矽樹脂)、阻燃添加劑(例如聚磷酸銨)和無機填料(例如玻璃微球)組成-透過端口注入腔體。樹脂配方經過精心設計,以平衡黏度、固化速度和防火性能:

典型樹脂特性:

黏度:500–1,500 mPa·s(針對毛細管流動進行最佳化,無空氣滯留)。

適用期間:25°C 時 30-60 分鐘。

耐火性:在 150–250°C 時膨脹形成炭層,可提供長達 120 分鐘的完整性(EN 1363-1 認證)。

注射過程採用重力進料或低壓泵(0.1-0.3 MPa)來完全填充型腔。感測器監測樹脂流動以檢測阻塞或填充不完整。

4. 密封和初始固化

一旦腔體被填滿,注射口就會使用高溫環氧樹脂或雷射焊接進行密封。然後,組件經過室溫穩定處理(12-24 小時),使樹脂部分聚合,在烤箱固化之前最大限度地減少內部應力。

5. 高溫熱固化

將玻璃樹脂組件轉移到對流爐或高壓釜進行最終固化。受控的溫度梯度確保逐漸交聯:

固化特性:

升溫速度:25°C → 80°C,升溫速度為 2°C/分鐘(防止氣體快速膨脹)。

保持:80–120°C,持續 2-4 小時(初級聚合)。

後固化:140–160°C,持續 1 小時(增強熱穩定性)。

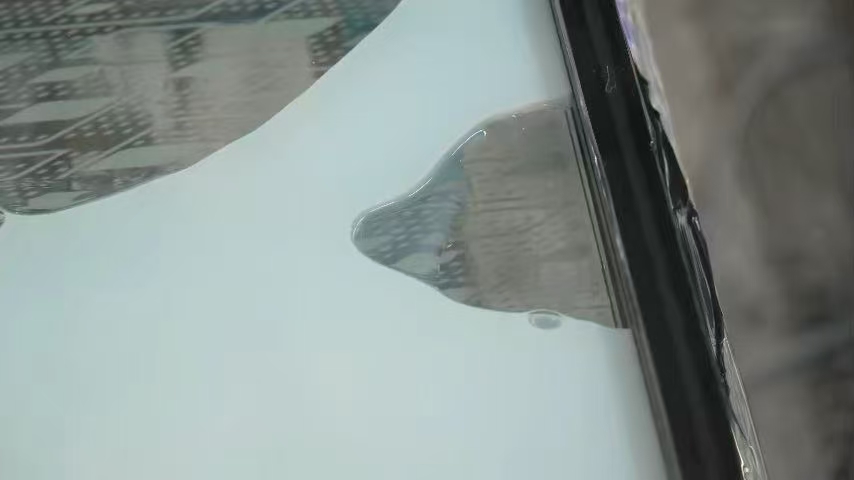

在固化過程中,樹脂從液體轉變為堅硬的泡沫狀結構。墊片和玻璃限制了膨脹,確保了尺寸精度。

6.品質控制和測試

後固化後,成品防火玻璃要經過嚴格的評估:

目視檢查:檢查是否有氣泡、變色或分層。

超音波測試:驗證樹脂的均勻性和黏合的完整性。

防火測試:依照 EN 1364-1 將樣品暴露在爐中,以驗證絕緣和完整性等級。

耐候測試:根據 ASTM E2141 評估抗紫外線和抗濕氣性能。

7. 技術優勢及應用

與傳統的夾絲玻璃或凝膠填充替代品相比,此方法具有多種優點:

卓越的清晰度:不會因墊片或填充顆粒而產生光學畸變。

重量輕:與實心防火玻璃相比,空心結構可減輕重量 20–30%。

可客製化的防火等級:調整樹脂厚度和添加劑以獲得 30-120 分鐘的防火等級。

應用範圍包括高層建築立面、電梯廳和工業隔間,美觀和安全至關重要。

結論

空心夾層填充技術代表了材料科學和精密工程的複雜平衡。透過整合優化的樹脂化學、受控的固化協議和嚴格的品質保證,製造商可以生產出滿足建築和生命安全要求的防火玻璃。未來的進步可能集中在紫外線固化樹脂或奈米技術添加劑上,以進一步提高性能。

核心關鍵字:

耐火間隔物,液態耐火樹脂,熱固化,EN 1363-1,空心夾層,樹脂注射。